在冲裁加工过程中,可能会出现凸模刃口断裂、边缘损坏等问题。

造成这些问题的原因,往往是缺乏对于标准部件的技术资料,以及冲裁刀具的材质及形状选择错误。为了减少这些问题,在本章节中,展示了将工具钢的疲劳强度以及边缘应力集中等考虑在内的、正确的凸模使用标准。

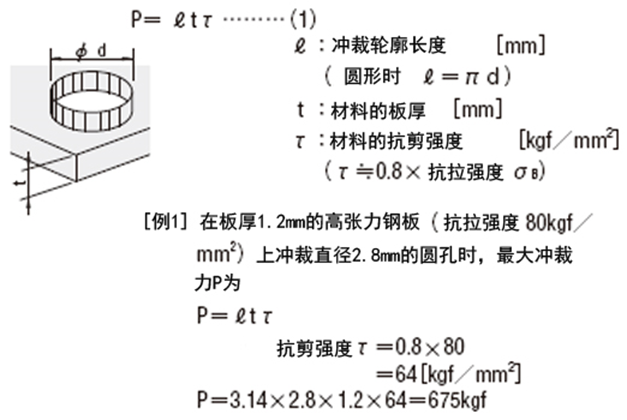

1.冲裁力的计算

冲裁力P[kgf]

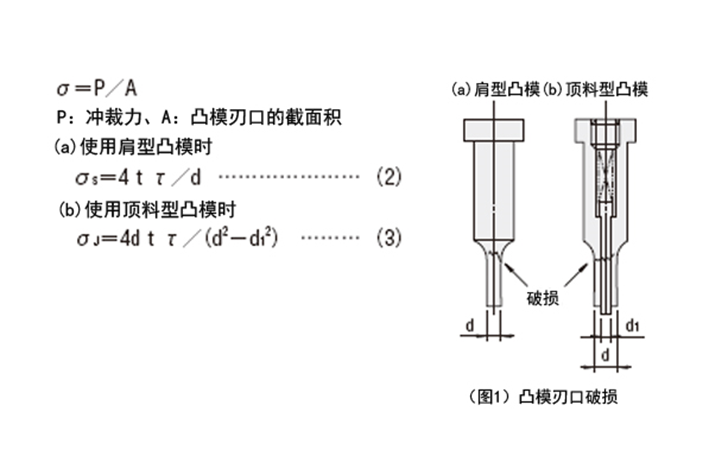

2.凸模刃口破损

凸模刃口承受的应力σ[kgf/mm2]

[例2]肩型凸模 SPAS6-50-P2.8

顶料型凸模 SJAS6-50-P2.8

计算使用(根据d1尺寸为0.7)时的凸模刃口破损可能性。(冲裁条件与例1相同。)

(a)肩型凸模时,根据(2)式可得

σs=4×1.2×64/2.8=110kgf/mm2

(b)顶料型凸模时,根据(3)式可得

σJ=4×2.8×1.2×64/(2.82-0.72)

=117kgf/mm2

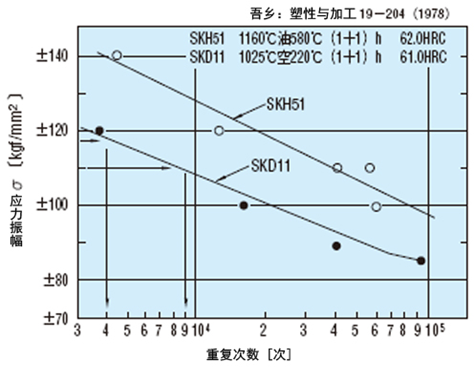

根据图2,当σs为110kgf/mm2时,SKD11的凸模使用约9000次后可能会发生刃口破损。另外,如果将材料改为SKH51,则寿命可提高到4万次左右。 | 〔图2〕 工具钢的疲劳特性

|

〔表1〕 各种材料的抗剪抗拉强度

材 料 | 抗剪强度τ | 抗拉强度σB | ||

软 质 | 硬 质 | 软 质 | 硬 质 | |

铅 | 2~ 3 | - | 2.5~4 | - |

铜 | 18~22 | 25~30 | 22~28 | 30~40 |

热轧钢板(SPH1-8) | 26以上 | 28以上 | ||

钢 0.1%C | 25 | 32 | 32 | 40 |

gangtie 0.8%C | 72 | 90 | 90 | 110 |

皮革 | 0.6~0.8 | - | ||

*{N}=kgf×9.80665 | (Schuler公司、Bliss公司) |

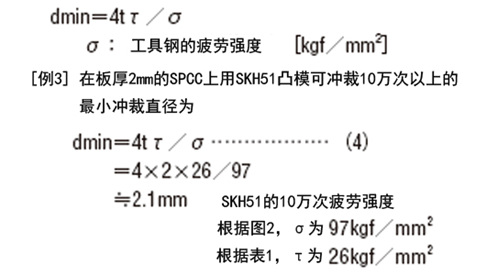

3.最小冲裁直径

最小冲裁直径dmin

|

|

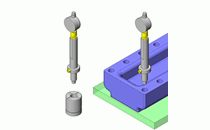

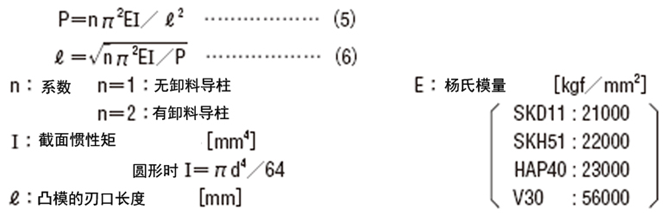

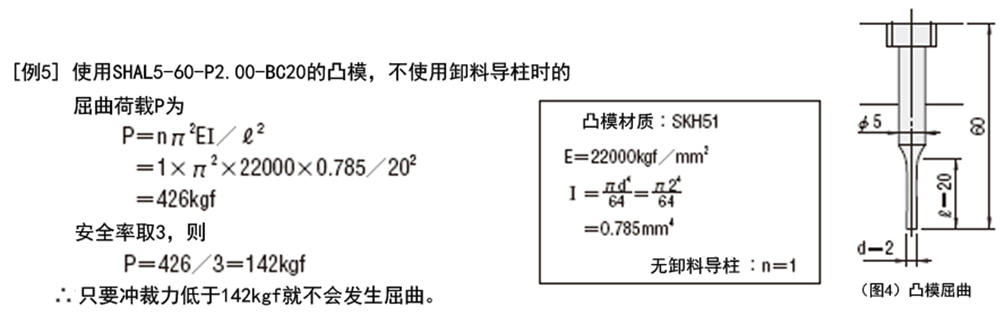

4.因屈曲造成的损坏

屈曲荷载P[kgf]

根据欧拉公式,为了提高屈曲强度P,应使用卸料导柱,并选用杨氏模量较大的材料(SKD→SKH→HAP),缩短刃口的长度。

屈曲荷载P代表凸模屈曲并断裂时的数值,选择凸模时必须考虑3~5的安全系数。

冲裁小孔时,在选择凸模时尤其需要注意屈曲载荷以及施加在凸模上的应力。

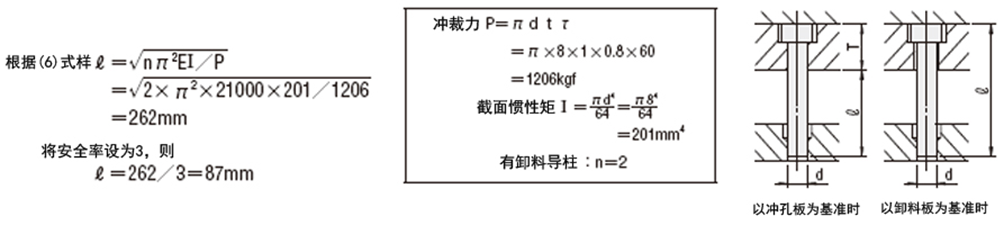

[例4]在不锈钢SUS304(板厚1mm、抗拉强度σb=60kgf/mm2)上冲裁φ8的孔

计算使用直杆型凸模(SKD11)也不会发生屈曲的全长。

另外,如果冲孔板的厚度T为20mm,则使用全长107mm以下的凸模可防止发生屈曲。对于卸料板标准(冲孔板以间隙引导刃口)凸模,总长度应小于87mm。

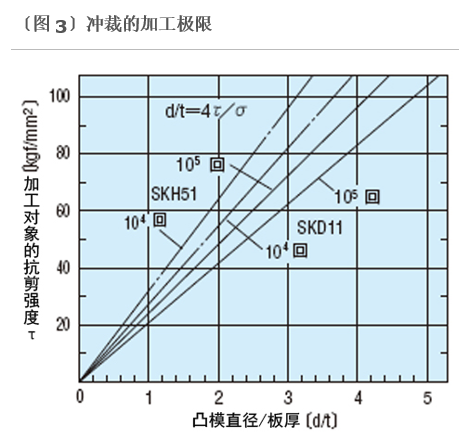

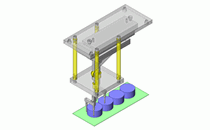

5.边缘部分损坏

边缘部分损坏的原因,归因于冲压时产生的弹性波引发的拉伸力(凸模突破时施加在凸模上的与冲压荷载相对应的拉伸力)和应力集中。

为了防止边缘部分损坏,可采用

1.增大边缘底部R值以缓和应力集中。(使用厚板冲裁用凸模)

2.增强边缘部分强度,让其高于凸模刃口的强度。

等方法,在此,计算2种方法中不会让边缘部分发生破损的最佳刀柄直径。

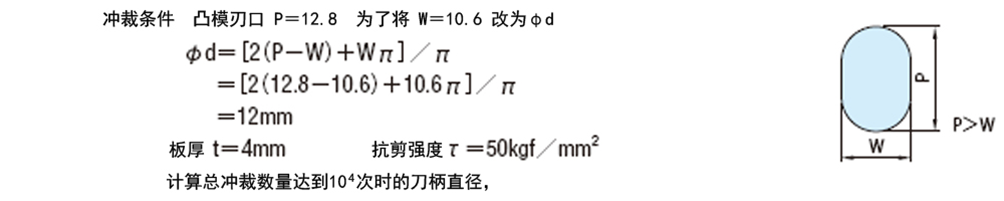

计算方法

凸模承受的冲裁荷载P为 | At:边缘部分的截面积[mm2] | 〔图5〕边缘部分损坏

|

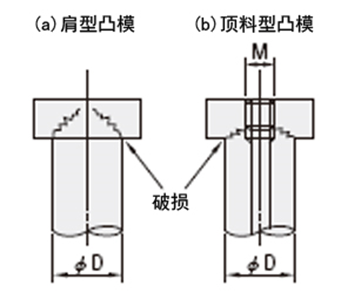

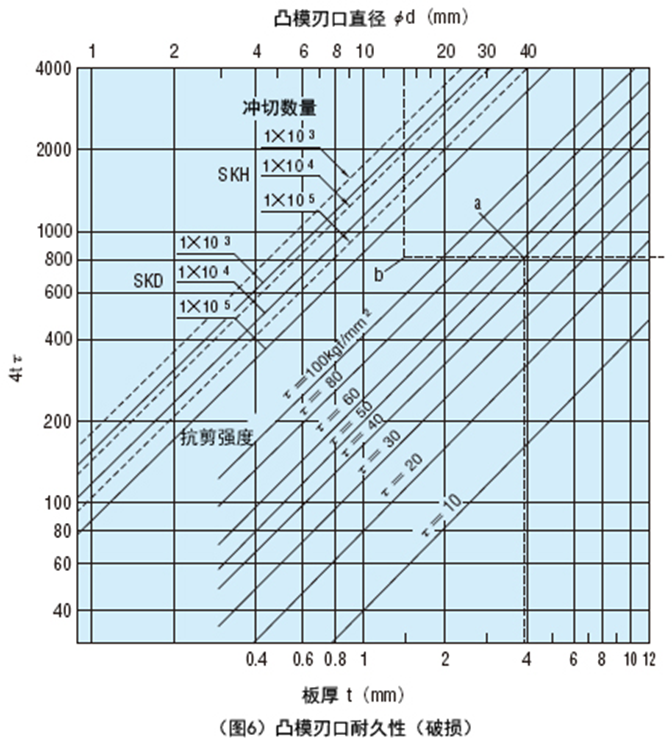

从图中进行计算的方法

〔图6〕

a)计算板厚t与抗剪τ的交点a。

b)从交点a向左或向右延伸,计算与凸模刃口直径之间的交点b。

· 点b在冲裁数量105的线以下,表示SKH、SKD均可承受105次以上的冲裁。

〔图7〕

c)从交点a向右延伸,计算出与凸模刃口直径之间交点c。

d)从交点c向下,计算出与冲裁数量104的 线(标准、厚板用)之间的交点d、d′。

e)从交点d、d′向右延伸,计算出刀柄直径。

·标准凸模(SKH)为14.0,所以选择φ16的刀柄直径。

·厚板用凸模(SKH)为11.8,所以选择φ13的刀柄直径。

这一选型表是根据拉伸压缩的疲劳测试结果计算得出,与实际的冲裁情况有所不同,仅供参考。